5月 12th, 2019 Posted 12:00 AM

私は社会人になってデザインを担当していた、

オーディオ機器での素材感は、第一にアルミニューム平板でした。

次には、ボンデ鋼板0.6mm厚の製造工程でした。

そこから、木材、サランネットなど、

あらゆる素材をやってきました。

木材は全世界の木材300種、サランネットはネット素材、

ヘッドホンでは、人工皮革と縫製の重箱ミシン機を知りました。

オーディオ機器全ての素材と製造工程、

さらには、新たな工程管理の提案が身についたのです。

特に、アルミはインゴットでの押出し機であり、

これは富山でのアルミサッシュを現場で随分知りました。

この時の経験が役立っていましたから、

押出し機からの周囲機材も提案してました。

当時の東芝では、インゴットから、

周辺機材は随分と結論や結果が出ました。

そして、今では、押出し機からの製造工程への

提案が全く行われていません。

これが、現実の製造工程にデザインが反映されていません。

結局、デザイナー教育での最大の問題です。

地金や特に鋳塊ということばが減少しています。、

鋳物より鋳塊工程など素材と製造工程を、

デザイナーが周辺行程を知ってもらいたいです。

Tags: 300種, アルミニューム平板, インゴット, オーディオ機器, サランネット, デザイナー教育, ネット素材, ヘッドホン, ボンデ鋼板0.6mm, 周辺行程, 工程管理, 押出し機, 木材, 素材, 素材感, 結果, 結論, 縫製, 製造工程, 重箱, 鋳塊, 鋳物

Posted in ConsilienceDesign, 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

5月 9th, 2019 Posted 12:00 AM

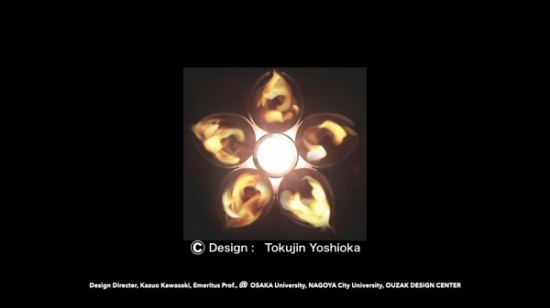

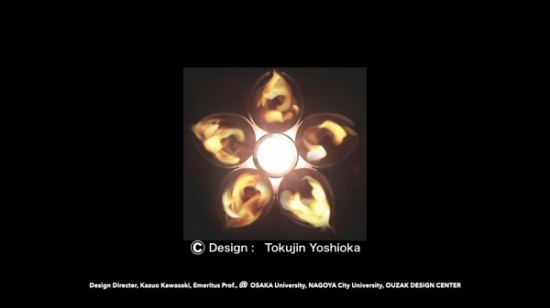

「聖火トーチ」は、日本としての新しい製造工程、

新技術が求められました。

オリンピックに関わるマークはじめビジュアルデザイン、

競技場やトーチとデザインの力が戦後復興の

前回の東京オリンピックで発揮されたように、

今回の災害復興、五輪再興の力となるよう

デザイナーの一人として望んでいました。

「3.11での被災者」・「仮設住宅のアルミ」を再利用し、

インゴットにした押し出し成型から生まれる

桜のトーチが日本列島を縦断し、

その炎から光、同様に心をひとつにしてくれるでしょう。

デザイナーが望んだ花びらの「炎」を

ひとつの「光」変えるという難題に

向かってくれたのはたった1社の企業だったことを知りました。

デザイナーの細かな要望に、トーチ筐体の押出し成形に

挑んだメーカー担当者が果敢に応える姿がありました。

日本の希望の炎、その光のモノづくりに携わる人たちの、

約5年間にわたる精励恪勤なその成果が集結しています。

「炎と光」、技術提案の演出は彼の提案だけでしたので、

彼、一人が「センス」あるデザイナーでした。

聖火トーチは、その造形美、性能美、機能美だけでなく、

ランナーとともにつなぐ炎が光だけでした。

トーチキスの瞬間そして聖火台に向かうフィナーレと

その光で世界中にオリンピズム高鳴る熱狂を

届けてくれると、「新技術」に期待しています。

応募者たちの「デザイン知識」に愕然でした。

Tags: 1社, 3.11, アルミ, インゴット, オリンピズム, オリンピック, センス, デザイン知識, トーチキス, フィナーレ, ランナー, 五輪, 仮設住宅, 光, 再利用, 再興, 心, 応募者, 性能美, 恪勤, 愕然, 戦後復興, 技術提案, 押し出し成型, 担当者, 新技術, 日本列島, 期待, 東京オリンピック, 果敢, 機能美, 災害復興, 炎, 熱狂, 瞬間, 筐体, 精励, 縦断, 聖火トーチ, 聖火台, 花びら, 被災者, 製造工程, 要望, 造形美, 難題

Posted in ConsilienceDesign, 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

4月 27th, 2019 Posted 12:00 AM

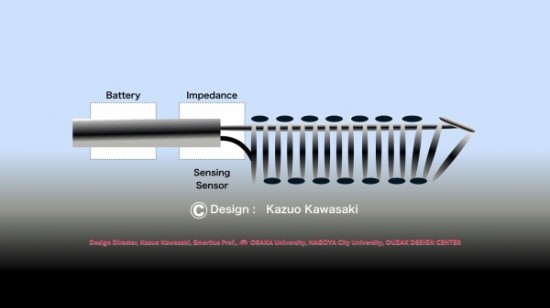

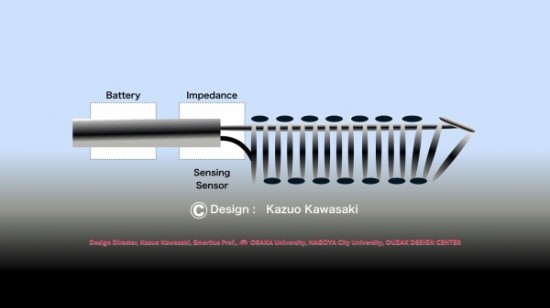

これまでの刃物・刀剣をデザインとして変えていきます。

鋳物ではありません、丸線1.0mm〜3.0mmが刃となり、

例えば、野菜や魚、肉などは切れますが、手や肉体は切れません。

これが、私のイメージです。

おそらくは、センサーとインピーダンス、それを可能にする回路だけです。

私は越前打刃物では、「タケフナイフビレッジ」を設立してきましたが、

鍛造から解放された、実装回路をズーッと考えてきました。

それこそ、伝統的な国産和紙の製造工程でも、

媒介物のトロロアオイは格段に減少し、

和紙産地で植物の栽培改良とともに、化学的な代替品が必要です。

現在の私のプロジェクトでも、新たな素材を、使用・所有から、

使用権+所有権に対して、「資本論」が見逃してきた

恒久的な交換価値を意識しています。

これらが、日本の伝統工芸を革新する産地での新産業になります。

鍛造の技を超えて、今後は実装回路の技法が大事になるでしょう。

無論、鍛造でも、新たな技法の獲得が望まれています。

Tags: イメージ, インピーダンス, センサー, タケフ・ナイフビレッジ, トロロアオイ, 丸線, 交換価値, 代替, 使用, 使用権, 刀剣, 刃, 刃物, 切れる, 利用権, 化学的, 和紙産地, 回路, 国産和紙, 媒介物, 実装回路, 所有, 手, 技, 技法, 新産業, 格段, 栽培改良, 植物, 減少, 獲得, 肉, 肉体, 製造工程, 解放, 設立, 資本論, 越前打刃物, 野菜, 鋳物, 革新, 魚

Posted in ConsilienceDesign, 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

4月 26th, 2019 Posted 12:00 AM

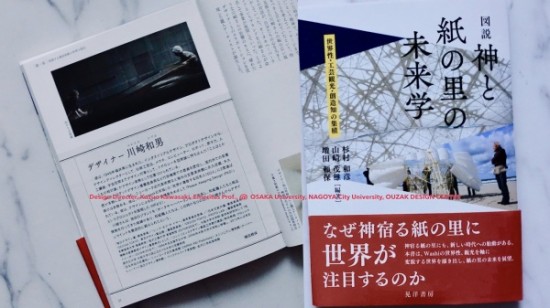

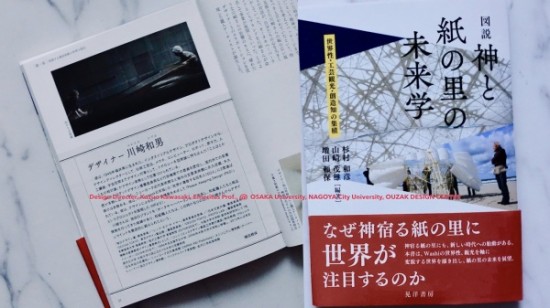

編者である福井県立大学の教授(FB)から、

私宛に一冊の本が届きました。

これは「越前和紙」のあるプロジェクトの記録本でした。

私が福井にいる頃に、もう30年ほど前になりますが、

越前打刃物や越前和紙などの産地に、

インダストリアルデザインを導入しようとしていました。

ちょうど、産地で結成した「オータキ・ペーパーランド」で、

NewYork展も行い、職人たちは、話題と評価を得て自信をつけました。

「和紙」がユネスコ無形文化遺産に選ばれた時には、喜びもつかの間、

それは三つの産地のみで、最も歴史が長い福井の産地は外れていました。

このことに怒りの文章を綴っていたら、地元出身の参議委員の議員氏から

お呼びがかかり一緒に文化庁との話し合いにも出掛けました。

今では、福井の産地もユネスコ世界遺産に選ばれています。

本にまとめられたこのプロジェクトにも見過ごしていることがあります。

いい加減に昔からの道具とトロロアオイという媒介物を捨去ること。

当時から、製造工程を私は準備しています。

今では、伝統工芸の復活というコラボレーションをやっていますが、

新たな産地として、それこそタイトルの「未来学」は書かれていません。

新しいペーパーが書かれていません。

「未来学」なればこそのコンセプト(もうこれ自体古い)が

欠落しています。

書籍にも当時の私の厳しい言葉、職人と見つめた展望、

達成そして感謝があります。

なかなかの書籍がまとまり、私の活動に文章を寄せてくれた産地の方々、

編者の先生に御礼を申し上げます。

「KAMI」=商標は不認可と「森羅万象紙爲」がコピーでした。

*

Tags: KAM, NewYork展, インダストリアルデザイン, オータキ・ペーパーランド, コピー, コンセプト, つかの間, トロロアオイ, プロジェクト, ユネスコ, 不認可, 参議委員, 和紙, 商標, 喜び, 怒り, 感謝, 教授, 文化遺産, 書籍, 未来学, 本, 森羅万象紙爲, 歴史, 産地, 福井県立大学, 私宛, 編者, 自信, 製造工程, 評価, 話題, 議員, 越前和紙, 越前打刃物, 道具

Posted in ConsilienceDesign, 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

10月 1st, 2014 Posted 12:00 AM

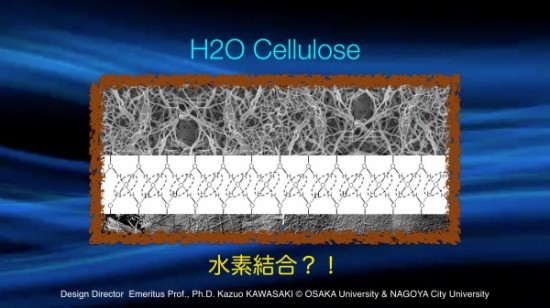

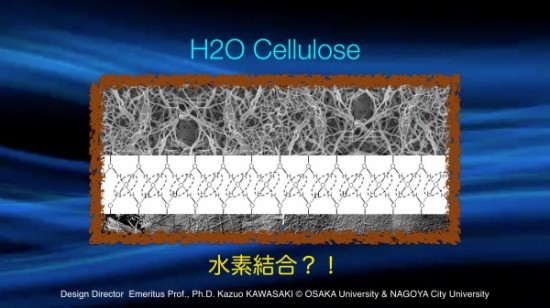

本来は液状化現象を食い止める土壌剤を求めていました。

地下水が土壌の液状化によって、土壌表面から噴出します。

そんなコトをなんとか食い止める素材を熟考していました。

そんな折りに、セルロースをある大きさまでパウダー化させる、

そのための機器開発の依頼を受けました。

対象機器では古紙を断裁し、そのシュレッダー化されたセルロースを

さらにパウダー化することが可能になり、このパウダーを

水・砂・その上にパウダーをかけて振動を与えると、確実に固化。

これは液状化を押さえ込む一つの手段になりました。

そんな折りに広島の土砂災害が起こり、そのパウダーを持ち込んだら、

泥水と泥土を確実に固化する=固まることが確証されました。

それはそのパウダーに対して泥水がどのような現象だろうかです。

「水素結合」が起こっている、かも知れない?、という推測です。

簡単に表現すれば、セルロースで構成されたパウダーという

柔らかいロープ、その両端に泥水が付いて、泥水の水原子である、

水素と酸素が、そのロープに染みこんでいくことで、

そのロープは硬くなって固化=固まるという水素結合の現象だと

私は推測していてその実証検証を専門機関に依頼をしています。

泥水を確実にセルロースパウダーが固めてくれることは確かです。

問題は今、私は三つあると判断し課題設定しています。

● 製造工程での機器実装デザインと生産ラインでの工場化

● この工場へのパウダー搬送とライン制御のデザイン

● さらにこのパウダーを除染機能の元素混合化の可能性

このテーマで土砂災害、液状化対策、豪雨対策用の素材開発が課題、

この「新素材ブランド」のコンテクストは出来上がりました。

次には、これを除染素材化していくデザインです。

私はその開発デザインをなし得る次世代デザイナー育成も

大きな問題になってきていると考えています。その次は、

この新素材を社会化させる「制度デザイン」設計が必要だからです。

『パウダー素材で列島を補強する!』

『広島の土石流災害現場で開発中ながら試用実験』

『山は崩れてはならない=つちのかたちデザインが要る』

GP.tokyo

Tags: シュレッダー化, セルロース, セルロースパウダー, パウダー化, パウダー搬送, ライン制御, 元素混合化, 制度デザイン, 古紙, 固丸くん, 固化=固まる, 土壌, 土壌剤, 土壌表面, 土砂災害, 土砂災害広島, 地下水, 専門機関, 断裁, 新素材ブランド, 柔らかいロープ, 機器実装デザイン, 機器開発, 次世代デザイナー育成, 水原子, 水素, 水素結合, 泥水・泥土, 液状化, 液状化対策, 液状化現象, 生産ライン, 素材開発, 製造工程, 豪雨対策用, 酸素, 除染機能

Posted in 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

11月 1st, 2012 Posted 12:00 AM

私の記憶では、1990年前後でした。

太陽光発電に興味を抱いて、徹底的に当時のスタッフ総出で、

太陽光発電を調査しました。

ソーラーパネルには、

単結晶シリコン型とアモルファスシリコン型がありました。

そこで、当時連載していたMAC POWER誌に、

「将来性がそれほど期待できない」旨を書きました。

あるメーカーとある大学から反論がきましたので、

「詳細:つまり製造電力や製造工程への疑問」を投げかけました。

まったく回答無しどころか以後、私の批判は無視されました。

それ以降も私は徹底的にソーラーパネルを追いかけています。

「太陽から電力エネルギーなんて素晴らしい」との想いです。

その頃、北陸地方では、

「ソーラーカーレースなど」の国策イベントがありましたが、

一時のブームで消えました。

3.11以後は、大変な「太陽光発電」がブームです。

しかし、これは相当に怪しいブームです。

ソーラーパネルがメンテナンスフリーではまったく無いこと。

電力会社に売られたソーラーからの電力は、

しっかりとすべてのユーザーに158円?かな、上乗せされていて、

ソーラーパネルは決して脱原発にはなっていないということです。

シャープ企業戦略の大きな間違いは、

ソーラーパネル生産への投資競争にも敗北したことも一因です。

ソーラーセルに使われるシリコンもシリコン純度N7であり、

パソコンシリコン純度は11Nですが、

地球上にあるシリコンそのものにも限界がありますが、

このことについての情報は大きく操作されています。

私は太陽光発電そのものを否定しているわけではありません。

日本の風土には適合していないのではないだろうか、

果たして、日本にとって最適な発電方法でしょうか。

とてもそうとは言い切れないのではないだろうか、と思っています。

ソーラーパネルという

個人住宅設置型の発電機器デザインは最悪だと断言しておきます。

現実、「メンテナンスフリー」という宣伝は間違っています。

20年の投資というのも大間違いです。

理由は、ソーラーパネルのメンテナンス企業が大繁盛していることと、

その企業の社員が自宅にソーラーパネルを設置しているかどうか、

私は最も聞いてみたいことです。

想像はついています。

Tags: 3.11, MAC POWER, アモルファスシリコン型, シャープ企業戦略, ソーラーセル, ソーラーパネル, パソコンシリコン純度, メーカー, メンテナンスフリー, ユーザー, 個人住宅設置型, 北陸地方. ソーラーカーレース, 単結晶シリコン型, 国策イベント, 太陽光発電, 将来性, 投資競争, 発電機器デザイン, 脱原発, 製造工程, 製造電力, 記憶, 電力エネルギー, 電力会社

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

9月 28th, 2012 Posted 12:00 AM

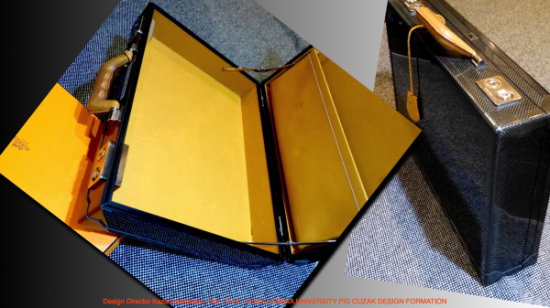

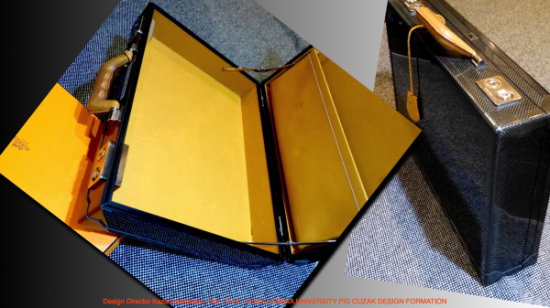

カーボン素材は、歓迎された割には展開が稀少なモノです。

私も車椅子の開発ではカーボン素材と相当に格闘した経験があります。

カーボンは、確かに「夢の素材」とずーっと言われてきた割には、

製品展開が限られています。

当然、このブランドはいち早く、ビジネスバッグにしました。

平面的な取り扱いで、その裏面処理は困難だったはずです。

しかし、このブランドならではの皮革が、

バッグ内面に接着と縫製で見事に仕上げています。

おそらく、ビジネスバッグの中でも、

最高級品・最高価格のモノにならざるをえなかったと考えます。

製品開発においてデザイナーの希望は常に「新素材」を選ぶことです。

そして、たいていは諦めを余儀なくされます。

理由は、とても普及価格になるはずがありません。

たとえば「チタン」、

これは軽量ですが、表面処理が限られ、しかも溶接となれば、

それだけの製造工程を新設と技能が要求されます。

たとえば「マグネシウム合金」、

これも、生産工程での発火対策が完備されなくては不可能です。

たとえば「ボロン」、

これはあるべき素材と言われながらも、

未だに大量生産されても「何に展開可能か」という発想が不足しています。

よって、存在しない素材と言ってもいいでしょう。

そうなると、カーボン素材をどれだけ高額商品になっても、実現できうる、

それが「ブランド力」そのものを証明しています。

もう一回り大きいサイズがありますが、ほとんど限定生産でした。

今でも、カーボンとなれば、その商品は限定されていますが、

その最終仕上げは、

このバッグを超えているモノは皆無といっていいでしょう。

このバッグは相当に使ってきました。

結果、一度、ヒンジ部位が壊れました。

修理に出してみて理解できたことは、

まるで新品のごとく

不具合な要求していないことも完全に修繕されていました。

「ブランド力」とは、たとえ高額商品になったとしても、

市場を必ず持ち得るユーザーを見込んで

「企画製造・計画製造」が出来るかどうかでしょう。

私の体験では、エンジニアの理想を展開して、

最高価格帯商品を発売したところ、それは予測以上にヒットしました。

それも「新素材」を選んだ製品開発の結果でした。

Tags: エンジニア, カーボン, チタン, デザイナー, ビジネスバッグ, ヒンジ部位, ブランド, ブランド力, ボロン, マグネシウム合金, 仕上げ, 体験, 修理, 修繕, 夢の素材, 完備, 希望, 技能, 接着, 新品, 新素材, 新設, 最高価格, 最高価格帯商品, 最高級品, 溶接, 理想, 生産工程, 発想, 発火対策, 皮革, 経験, 縫製, 表面処理, 製品展開, 製造工程, 車椅子, 軽量, 限定生産

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 8th, 2012 Posted 12:00 AM

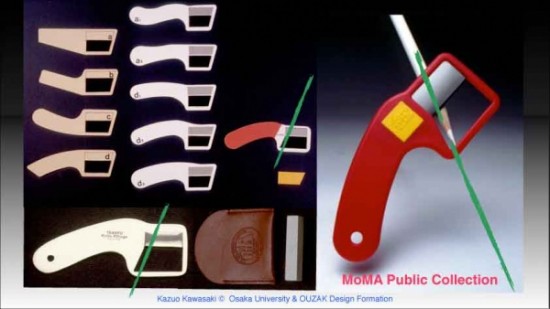

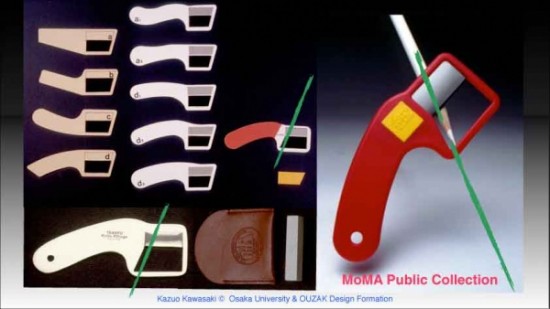

「私たちは美しい切れ味を鍛えています」。

越前打刃物、その産地に掲げたマニフェストです。

余談ながら、マニフェスト=宣言として、

私はデザイン導入テーマを宣言として使っていました。

そして伝統=Tradはラテン語原意そのままに、

伝統工芸技術への裏切り方をシンボル製品開発に

プロセス調査を重ねることにしました。

鉛筆が削れる、そのためにはナイフを鉛筆削り専用を開発しました。

小学校1年生から中学校1年を対象に、ペーパーモデルで検討し、

小学校4年から5年生で手の大きさが急激に成長することと、

小学校2年生になると「器用に美しく削る」ことを発見しました。

その削り角度(写真上の緑線)

そして火づくり鍛造する三層鋼を

特別に素材メーカーで生産してもらいました。

ステンレスに鋼材をサンドイッチしてもらった三層鋼です。

私自身が左利き(左右両利き)ですから、

左右どちら利きでも使いこなすこと。

本革のケースと研ぎ石も付属させた商品にしましたが、

一番の問題は、この刃物(3,000円)も30,000円の包丁も

ほとんど人件費は同等だったことです。

それでも、「シンボル商品」として商品化しました。

そして、プラスチック柄にするまでには10年かかりました。

産地体制でプラスチックハンドルの生産が不可能だったからです。

今もその体制づくりは出来ていません。

最終的な研磨を産地で製品化して商品にしています。

現在ではプラスチックゆえ「プラ・スコラ」という商品名にしています。

私は、もう一度産地体制での生産設計をやり直して、

本来のオール金属+本革シース+研石の「SCHOLA」(学校を意味)を

復元商品化したいと思っています。

そのためには、伝統技をもう一度「裏切って」、

新たな製造工程のデザインが必要だと思っています。

Tags: SCHOLA, trad, シンボル商品, シンボル製品開発, ステンレス, デザイン, デザイン導入テーマ, ナイフ, プラスチック柄, プロセス調査, マニフェスト, ラテン語, 三層鋼, 中学校1年, 人件費, 伝統, 伝統工芸技術, 宣言, 小学校1年生, 本革, 火づくり鍛造, 産地, 研ぎ石, 研磨, 私たちは美しい切れ味を鍛えています, 製造工程, 越前打刃物, 鉛筆

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

7月 21st, 2010 Posted 12:00 AM

外観化の思想

私は、デザインを「付加価値」だと考えたことはまったくありません。

理由は簡単です。

当然、デザイン職能は「外観づくり=形態化」に集約された営為です。

しかし、「外観」は単なるハリボテを纏わせているわけではありません。

特に、機器であれば、筐体・基盤・機構などを「実装」します。

そして、それぞれの「素材」を熟慮しなければなりません。

ソファやイスなど、ほとんど「構成」された形態といえども、

内部の構成部品や構造から製造工程、流通・運搬工程に、本来のデザインは関わります。

「本来のデザイン」と改めて記述しました。

「デザイン」=形態化というのは、私自身、美大では産業美術学科であり、

まさしく産業のために美術を応用しようという時代を通過しました。

しかし、それはデザインを「制度」として日本に位置づけた官僚的な判断だったと考えます。

未だに大学教員の専門が「デザイン」は「美術」に配属されています。

結局わが国の文化的醸成度が大きく欠落していたからでしょう。

確かに、大学では産業美術としてのインダストリアルデザインを学びましたが、

美術的なテクニックはあくまでも「表現手法」として訓練されただけでした。

むしろ、「デザインの本質」としては、

「社会的・Socio・デザイン」と「革新的・発明を念頭・デザイン」や

「少数派のためのデザイン(現代的に言うユニバーサルデザイン)」など、

考え方や思想面を徹底的に仕込まれました。

企業内インハウスデザイナーになってからは、

さらに「発明や革新性や社会性、文化性」をデザイン部門は常に追いかけていました。

デザイン=意匠=外観化の基盤や背景・思想であり、

単純な「商品価値を強化する付加的要素としてのデザイン」は、私の経験の中では皆無でした。この私の体験は、決定的に「付加価値否定論」者です。

物語=モノ語り

私がデザインは「全体価値」と言うことを「物語」=モノ語りに焦点化させたのは、

次のような考え方がありました。

まず、「モデル化」;

すなわちデザインモデルは「数理的モデル化」に近似しているということと、

見本ではなくて手本、つまりサンプル思考では無くてテキスト思考だということです。

そして、いづれの「モデル化」にも共通しているのは、「構造主義的な思考」です。

これは、70年代からの社会科学に数理モデルの適用や、

文化人類学からエソノメソドロジーやセマンティックスが混在化しつつ、

「学際性」により専門性の解体が始まろうとしていた時期と共時できた幸運でした。

「物語」への構造主義的な論理に私は心惹かれるとともに、

自らのデザイン背景、「論理から形態と形態から論理」のインターラクション性、

ことばとかたち:かたちとことばを意識するようになりました。

結果、「付加価値というデザインはあり得ない」ことへの自覚と自信が、

私のデザインにも表れる様になったものと自負しています。

Tags: インダストリアルデザイン, 付加価値, 制度, 加価値否定論, 基盤, 外観化, 実装, 形態化, 思想, 意匠, 文化性, 構成, 機構, 流通, 産業美術学科, 発明, 社会性, 筐体, 素材, 表現手法, 製造工程, 運搬工程, 革新性

Posted in 039「デザインは全体価値」, 資本主義から逃走せよ!

目次を見る