5月 10th, 2012 Posted 12:00 AM

日本の文房具は、本当に、とても優れています。

「日本文具大賞」の審査委員長になって以来、

このことをつくづく思います。

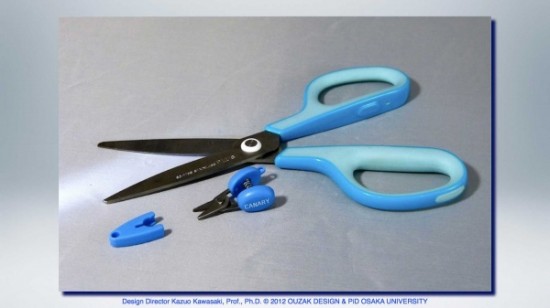

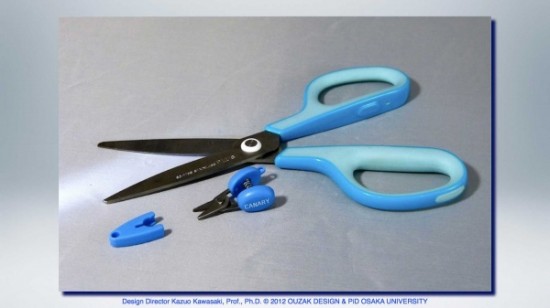

私自身の作品にも「ハサミ」がありますから、

ことさら、「ハサミ」の新製品を見続けてきました。

人類が「切る」道具を見つけ出したことが文明の起点です。

特に、「ナイフ」と「ハサミ」はどれほど心血を注いで、

人類は新製品を見つけ出そうとしてきたでしょうか。

私の作品は、海外美術館に永久収蔵されていますが、

まだまだ見つけ出すべき事があると思い続けてきました。

だからプロトタイプのまま、まだ何かが欠落している、

そんな思いを残して試作品にしているモノがいっぱいあります。

そうしたら、最近、この「ハサミ」には脱帽です。

刃先角度が常に30度になる刃先カーブを発見した結果商品です。

そして、プラスチックもダブル射出成型です。

「切れ味」と「使い勝手」は、現在は最高でしょう。

刃物メーカーを知っていますから流石の実力を認めます。

文房具業界の切磋琢磨の企業競合状況の活性的な活動に敬服です。

「世界でナンバーワン」は、日本の文房具業界でしょう。

私は、このカーブ刃先のハサミとここまでミニチュアなハサミ、

とても素晴らしい商品にまとまっています。

今年の文具大賞の選考会がとても楽しみです。

たかだか「ハサミ」とは言えません。

これほど日常的なモノほど、改良・工夫が必要とされています。

まだまだ、私たちは「智恵をめぐらして」発明していくべきことが

いっぱい残されていると思います。

このハサミを追い抜く「ハサミ・デザイン」をめざします。

Tags: ダブル射出成型, ナイフ, ハサミ, ハサミ・デザイン, プロトタイプ, ミニチュア, 世界でナンバーワン, 使い勝手, 刃先カーブ, 刃先角度, 刃物メーカー, 切る, 切れ味, 切磋琢磨, 審査委員長, 文房具, 日本文具大賞, 永久収蔵, 海外美術館, 試作品

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 12th, 2012 Posted 12:00 AM

ふるさとで越前打刃物に出逢ったことは幸運でした。

武生(現・越前市)では小学5年から中学1年、

少年時代を過ごしました。

その頃は街中に槌音がしていましたし、

その鍛冶場を学校の帰り道、

寄り道をして職人さんの仕事ぶりを見ていました。

まさか私が刃物デザインをするなんて思ってもいなかったことです。

真っ赤になった鋼、

水に浸ければその音と匂いはしっかりと記憶に残っていました。

さて、「刃物は道具の基本」と言われています。

なぜなら、刃物=ナイフがあれば、

次の道具を創り出すことが出来るからです。

「肥後の守」というナイフは少年時代に、

鉛筆削りから様々な工作で一番の道具でした。

タケフナイフビレッジを設立してから、

相当に職人さんたちにも工学的知識と技術を習得してもらいました。

その結果、

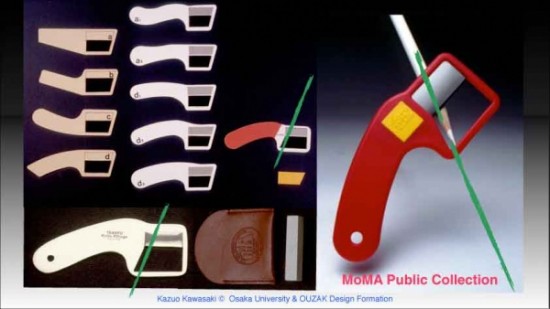

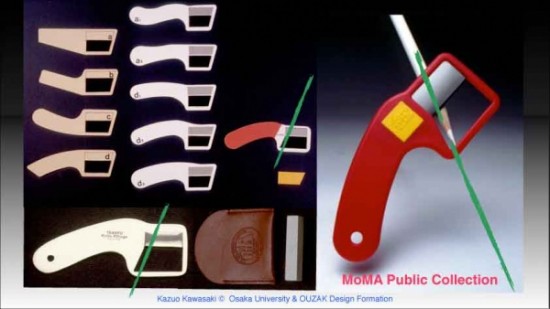

私が欲しくてたまらずにデザインして造りあげたナイフです。

基本の基本を押さえて、最先端の加工をしました。

ナイフとグリップに軸がありますが、まったく軸無しであり、

回転機構を仕組むためには、

ブレードの回転センターはレーザーカットをしています。

したがって、ブレードには伝統の火作り鍛造技があり、

グリップとの回転部位はレーザー加工。

現在も、この加工を追い抜いているナイフは皆無です。

刃物=ナイフの基本を

さらに徹底させた伝統と現代性を実現させたモノと自負しています。

Tags: グリップ, タケフナイフビレッジ, デザイン, ナイフ, ふるさと, ブレード, モノ, レーザーカット, レーザー加工, 仕事ぶり, 仕組む, 伝統, 刃物, 加工, 匂い, 回転センター, 回転機構, 回転部位, 基本, 実現, 寄り道, 少年時代, 工作, 工学的, 帰り道, 幸運, 技術, 最先端, 槌音, 武生, 火作り鍛造, 現代性, 真っ赤, 知識, 習得, 職人, 肥後の守, 自負, 記憶, 越前市, 越前打刃物, 軸, 軸無し, 道具, 鉛筆削り, 鋼, 鍛冶場, 音

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 8th, 2012 Posted 12:00 AM

「私たちは美しい切れ味を鍛えています」。

越前打刃物、その産地に掲げたマニフェストです。

余談ながら、マニフェスト=宣言として、

私はデザイン導入テーマを宣言として使っていました。

そして伝統=Tradはラテン語原意そのままに、

伝統工芸技術への裏切り方をシンボル製品開発に

プロセス調査を重ねることにしました。

鉛筆が削れる、そのためにはナイフを鉛筆削り専用を開発しました。

小学校1年生から中学校1年を対象に、ペーパーモデルで検討し、

小学校4年から5年生で手の大きさが急激に成長することと、

小学校2年生になると「器用に美しく削る」ことを発見しました。

その削り角度(写真上の緑線)

そして火づくり鍛造する三層鋼を

特別に素材メーカーで生産してもらいました。

ステンレスに鋼材をサンドイッチしてもらった三層鋼です。

私自身が左利き(左右両利き)ですから、

左右どちら利きでも使いこなすこと。

本革のケースと研ぎ石も付属させた商品にしましたが、

一番の問題は、この刃物(3,000円)も30,000円の包丁も

ほとんど人件費は同等だったことです。

それでも、「シンボル商品」として商品化しました。

そして、プラスチック柄にするまでには10年かかりました。

産地体制でプラスチックハンドルの生産が不可能だったからです。

今もその体制づくりは出来ていません。

最終的な研磨を産地で製品化して商品にしています。

現在ではプラスチックゆえ「プラ・スコラ」という商品名にしています。

私は、もう一度産地体制での生産設計をやり直して、

本来のオール金属+本革シース+研石の「SCHOLA」(学校を意味)を

復元商品化したいと思っています。

そのためには、伝統技をもう一度「裏切って」、

新たな製造工程のデザインが必要だと思っています。

Tags: SCHOLA, trad, シンボル商品, シンボル製品開発, ステンレス, デザイン, デザイン導入テーマ, ナイフ, プラスチック柄, プロセス調査, マニフェスト, ラテン語, 三層鋼, 中学校1年, 人件費, 伝統, 伝統工芸技術, 宣言, 小学校1年生, 本革, 火づくり鍛造, 産地, 研ぎ石, 研磨, 私たちは美しい切れ味を鍛えています, 製造工程, 越前打刃物, 鉛筆

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 22nd, 2010 Posted 2:30 PM

目次を見る